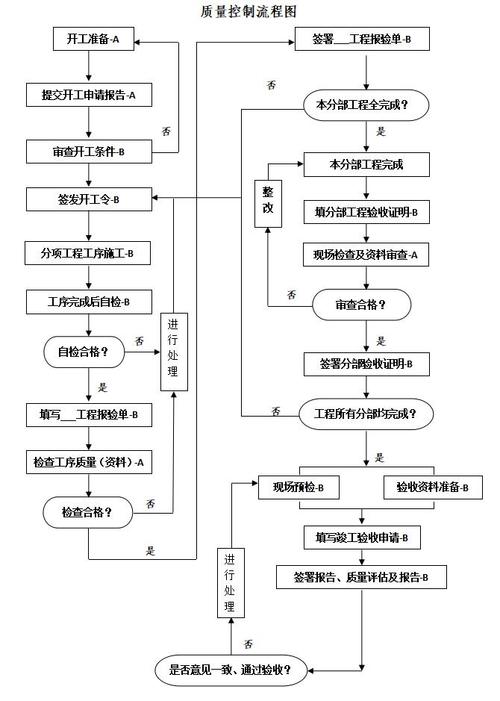

品质管控流程表是用于确保产品和服务质量符合标准的工具。它涵盖了从原材料采购到最终产品交付的整个生产过程,包括检验、测试和审查等步骤。该流程表通常包含以下部分:1) 流程图或步骤列表,展示各阶段的顺序;2) 关键控制点,指出需要特别关注的环节;3) 责任分配,明确每个步骤的责任人;4) 检查清单,用于记录检查结果和偏差;5) 改进措施,针对发现的问题提出解决方案。通过遵循品质管控流程表,企业能够系统地监控和提升产品质量。

我们来了解一下质量体系文件的层次结构,质量体系文件通常分为三层:第一层是质量手册,第二层是程序文件,第三层是支持性文件。

1、第一层次文件是质量手册,它用于描述单位的质量方针和文件化的质量管理体系,质量手册是质量管理体系审核的主要文件,并可用于对外介绍其质量管理体系。

2、第二层文件是程序文件,这些文件概括性地描述了质量体系要素所涉及的活动,并规定了实施这些活动的途径,程序文件是质量管理体系的核心文件。

3、第三层文件是支持性文件,这些文件明确了具体的工作规范和标准,支持性文件包括外来文件和内部文件。

接下来,我们来看看质量管理发展的三个阶段:

第一阶段:质量检验阶段(二十世纪初~四十年代)

- 泰勒主张计划与执行必须分开,执行过程中要有检查和监督,工业企业普遍设置了专职的检验机构。

- 休哈特提出“6σ”法:1924年,美国贝尔研究所的休哈特(W.A. Shewhart)针对质量检验方法缺乏预防性,运用数理统计原理提出了经济控制生产过程产品质量的“6σ”法。

- 道奇和罗米克发表《挑选型抽样检查法》论文:1929年,道奇(H.F. Dodge)和罗米克(H.G. Romig)发表了这篇论文。

第二阶段:统计质量管理阶段(四十年代~五十年代)

- 资产阶级“行为科学”理论形成。

- 数理统计方法应用于质量管理。

第三阶段:全面质量管理阶段(六十年代~至今)

- 决策理论的影响:第二次世界大战结束后,各种管理学派涌现,其中最有影响的学派之一是“决策理论”,其代表人物是美国经济学家西蒙,他把高等数学、统计学、运筹学和电子计算机等技术应用到决策方式的研究中。

- 产品安全性和可靠性要求提高:随着科学技术和管理理论的发展,某些产品特别是大型和复杂工程的安全性、可靠性的要求更高了,在产品的质量概念中出现了“可靠性”、“安全性”、“经济性”等要求。

- 新内容的出现:在管理中出现了“无缺陷运动”、“质量管理小组活动”、“质量保证”、“产品责任”等新内容。

- 菲根鲍姆提出TQC思想:美国通用电气公司的菲根鲍姆博士于六十年代首次提出了全面质量管理(TQC)的思想,使质量管理发展到一个崭新的阶段,他把技术、行政管理和统计方法结合起来,形成了一整套工作系统。

做质量管理,它是从原材料投入到产品形成的整个生产现场所进行的质量管理,由于生产现场是影响产品质量的4MIE(人、机器、材料、方法、环境)诸要素的集中点,因此搞好现场质量管理可以确保生产现场生产出稳定和高质量的产品,使企业增加产量,降低消耗,提高经济效益。

做质量管理的主要工作包括:

1、建立质量指标控制体系:从产品技术经济指标到岗位责任制,从统计方法、考核内容到奖惩制度都必须体现“质量第一”的思想,充实现场质量责任制内容。

2、加强生产原料及工序在制品质量的管理:即对上道工序的来料进行检验、交接,过程严格把关,并对工序在制品进行控制,使之既保证来料质量,消除混料和不合格品投料在生产现场的发生,又可避免因工序在制品过多而积压大量资金,影响企业资金周转。

3、设置管理点:根据生产现场的实际需要,依靠操作人员对生产工序关键部位或关键质量特征值影响因素进行重点控制,保证生产工序处于稳定的控制状态。

4、做好生产现场的质量检测工作:设置生产工序自检员,制定自检和互检制度,使自检查与专职检验密切结合起来,把好“第一道工序”的质量关。

5、加强现场信息管理:随时掌握生产原料、工序在制品和产品质量以及工作质量的现状,进行质量状况的综合统计分析,找出影响质量的原因,分清责任,提出改进措施,防患于未然,通过以上现场质量管理工作来增强现场质量意识,强化现场质量保证能力,形成完善的现场质量保证体制。

到此,以上就是关于品质管控流程表的三点解答的全部内容了,希望这些信息对大家有所帮助!