来料管理的计划与改善是确保生产效率和产品质量的关键。管理员需制定详细的来料检验标准和流程,对供应商提供的原材料进行严格检查,确保符合生产要求。对于车间来料线上的混料问题,应实施批次管理和追溯系统,确保每种物料都能准确追踪到源头。定期对员工进行培训,提高他们对物料识别和处理的能力。通过持续改进和优化来料管理流程,可以有效减少混料现象,提升整体生产质量和效率。

防止混料是每个工厂面临的问题,很难从根本上杜绝,保证来料的品质是确保产品整体质量的重要环节,以下是一些建议,有助于确保来料的品质:

1、供应商选择:选择具有品质意识的供应商,并确保其能够提供符合规格和品质要求的原材料,对供应商进行评估和审计,以确保其具有相应的质量控制体系和生产能力。

2、明确规格和标准:与供应商明确原材料的规格、性能参数、质量等级等方面的要求,确保供应商提供的原材料符合要求,应定期与供应商沟通,确保其理解并遵循这些要求。

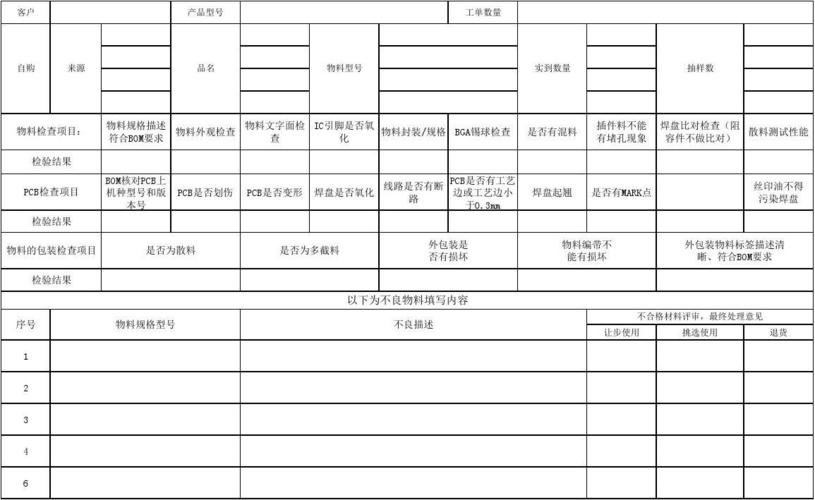

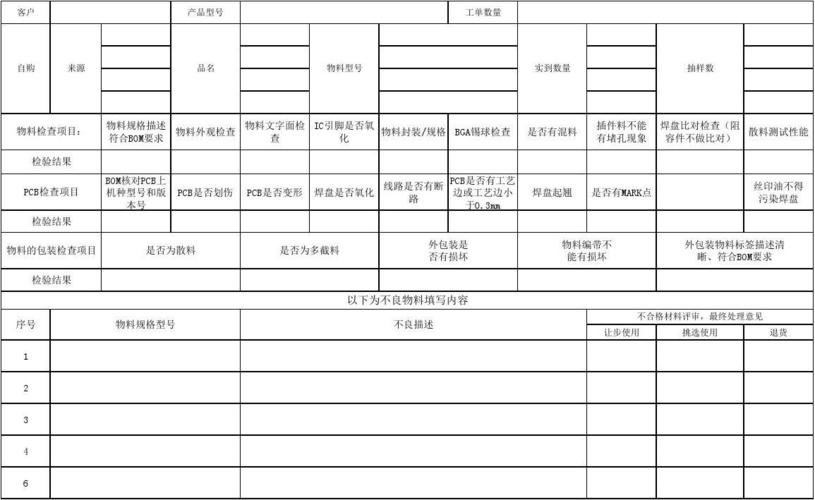

3、来料检验:对进厂的原材料进行严格检验,包括外观、尺寸、性能等方面的检测,确保只有合格的原材料被用于生产,以降低生产过程中出现质量问题的风险。

4、过程控制:加强生产过程中的质量控制,确保生产流程的稳定性和可靠性,对生产过程中的关键环节进行监控和记录,及时发现并解决潜在的质量问题。

5、成品检测:在生产结束后,对产品进行全面的检测,包括外观、性能等方面的检测,确保最终产品的质量符合要求,提高客户满意度。

6、持续改进:通过对生产过程和原材料质量的持续监控和改进,不断提高来料的品质,鼓励员工提出改进意见和建议,持续优化生产工艺和质量控制方法。

7、质量管理体系:建立完善的质量管理体系,确保质量控制工作贯穿于整个生产和供应链中,通过体系化管理,确保各部门之间的有效协作和沟通,提高整体质量水平。

要保证来料的品质,需要从供应商选择、明确规格和标准、来料检验、过程控制、成品检测、持续改进和质量管理体系等方面入手,建立完善的质量控制体系,确保原材料的质量符合要求,提高产品的整体质量。

来料制程是指在生产过程中,所使用的原材料需要经过检验、检测等环节,以确保生产的产品的质量稳定,在控制来料制程时,可以通过以下几种方式进行最终控制:

1、充分了解原材料:充分了解原材料的物理、化学特性、贮存条件等信息,制定相应的质量标准、检验方法和检验标准,以保证原材料的质量。

2、建立检测体系:建立完整、科学、系统的来料检测体系,对原材料的外观、尺寸、重量、硬度、硫含量等进行检测,并采取有效的措施确保采样的准确性、代表性,严格遵守检验规程。

3、标准作业程序(SOP):制定相关的标准作业程序(SOP),对原材料的检测结果进行记录,及时处理超标品,确保原材料的验收合格率。

4、供应商管理:加强对供货商的管理,建立供应商评估机制,定期对供货商进行评估,从源头上控制原材料的质量。

5、信息化技术:引入信息化技术,采用自动检测设备,实时监测来料质量,提高检测精度和效率。

6、质量培训:开展完善的质量培训,提高员工对来料制程的认识和理解,增强员工质量意识,从各个环节保证来料制程的可控性。

来料制程最终控制可以通过以下方式进行:

1、严格评估和选择供应商:建立严格的供应商评估和选择机制,确保来料质量可靠。

2、详细的检验标准和流程:制定详细的来料检验标准和流程,对每批来料进行全面检验。

3、合理的接收和存储管理制度:建立合理的来料接收和存储管理制度,确保来料不受污染和损坏。

4、追溯体系:实施来料追溯体系,及时发现和处理不合格品。

5、良好的沟通和合作关系:与供应商建立良好的沟通和合作关系,共同解决来料质量问题。

6、持续改进:持续改进来料制程控制,通过数据分析和反馈机制,优化来料质量和制程效率。

到此,以上就是小编对于来料管理的计划与改善问题的解答,希望这些内容能对大家有所帮助。