供应商考核办法通常包括以下内容:考核标准应明确、具体,涵盖质量、交付时间、价格、服务等方面。考核过程需公平公正,采用量化指标进行评估。再次,定期对供应商进行绩效评估,及时发现问题并采取改进措施。建立奖惩机制,对表现优秀的供应商给予奖励,对不合格的供应商进行整改或淘汰。持续优化考核办法,以适应市场变化和企业发展需求。

通常供应商评估的控制要点主要有以下几个方面:

1、供应商的初选及选择条件。

2、供应商的品质保证能力的调查。

3、供应商的样品品质鉴定。

4、供应商评估内容及步骤的确定。

5、供应商评估结论的审核与批准。

6、合格供应商的批准。

7、合格供应商档案的建立。

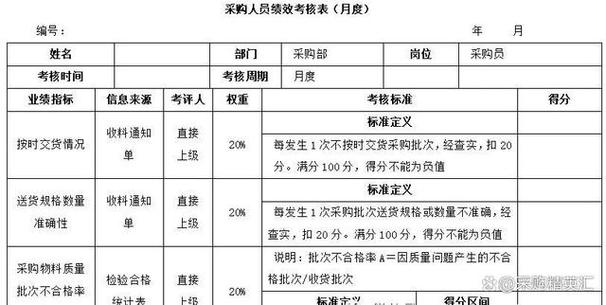

8、合格供应商的供货情况定期监督与考核。

9、根据供应商定期考核情况,进行优胜劣汰或辅导。

10、监督以及发现问题的处置。

产品良率提升的第一个工具是人的管理,需要全面提升全员的质量管理意识;第二是设备管理,提升设备的自动化和防错水平;第三物料管理,需要提升供应商的绩效考核水平,确保物料合格上线。

产品良率提升的五大工具包括:

1、产品质量先期策划:这是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

2、统计过程控制:主要是指应用统计分析技术对生产过程进行适时监控,科学区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定从而达到提高和控制质量的目的。

3、潜在的失效模式及后果分析:是在产品、过程、服务等的策划设计阶段,对构成产品的各子系统、零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险;从而预先采取措施,减少失效模式的严重程序,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。

4、测量系统分析:它使用数理统计和图表的方法对测量系统的误差进行分析,以评估测量系统对于被测量的参数来说是否合适,并确定测量系统误差的主要成分。

5、生产件批准程序:主要包括生产件尺寸检验报告,外观检验报告,功能检验报告,材料检验报告,外加一些零件控制方法和供应商控制方法。

到此,以上就是小编对于供应商考核办法有哪些的问题就介绍到这了,希望以上关于供应商考核办法的介绍对大家有所帮助。