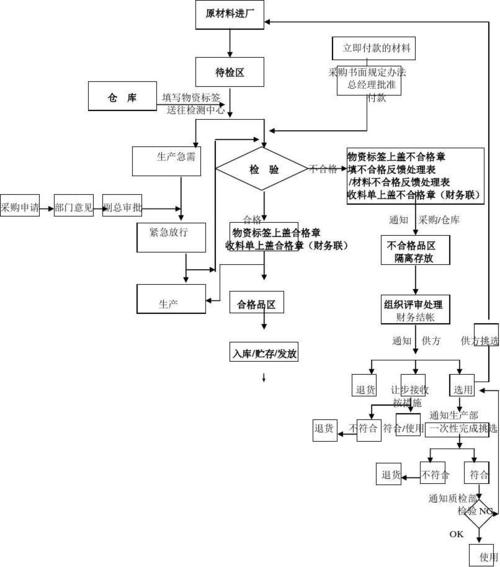

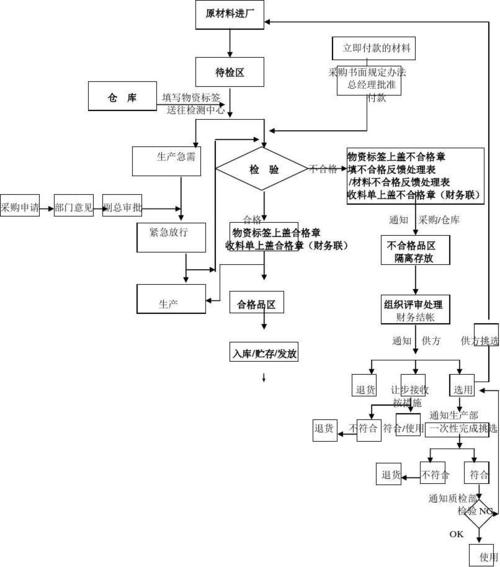

### ,,本文旨在阐述来料检验质量管理程序文件的核心内容,通过详细的规范和流程,确保原材料的质量符合公司标准。来料检验是保障产品质量的重要环节,涉及抽样检验、全数检验等多种方式,依据GB/T2828.1-2003等标准进行操作。通过对原材料的严格检查和控制,提高产品质量,减少不合格品的产生,并详细规定了检验步骤、质检要点及处理方式,包括对外观、尺寸、粘性等方面的检测。最终,检验合格的物料将入库,不合格的则根据情况进行退货或其他处理。

来料检验抽检方法如下:

1、准备检查用具。

2、整体检查:外包装是否完好,LABEL是否清楚正确,内包装是否完好,LABEL是否清楚正确,有否多数少数,装箱有否错乱。

3、抽样检查。

4、单品检查:外观、尺寸等检测,功能检测,可靠性检测,判定结果:通过则恢复包装,盖PASS章,贴时效标签;不通过则恢复包装,盖REJECT章。

拓展资料:

1、IQC的英文全称为:Incoming Quality Control,意思为来料质量控制,目前IQC的侧重点在来料质量检验上,来料质量控制的功能较弱,IQC的工作方向是从被动检验转变到主动控制,将质量控制前移,把质量问题发现在最前端,减少质量成本,达到有效控制,并协助供应商提高内部质量控制水平。

2、IQC来料检验是对供应厂商所送货物,按照验收检验(技术)标准,工作指示用最好的测量系统进行检验;检验员的主要工作是来料检验,而IQC检验可简述为对外协、外购物料的全部或其主要特性参照该物料的相关标准进行确认;或对其是否符合使用要求进行确认的活动。

刚好我就是在某国企里面担任IQC职务的,我把我们日常工作主要分为三个大的部分。

1. 来料质量的确认。

1)日常检查,每天按照前期制定的控制计划对零部件来料进行检查,具体操作按照零部件检查操作作业指导书,主要针对零部件的外观,3C型号和简单且关重尺寸进行检查。

2)预防性检查,按照既往经验制定年度的预防性零部件检查,主要针对零部件的性能进行检查,主要包括:耐腐蚀性试验、阻燃性试验、漆面附着力、保险杠等外观件的色差检查、铸件的球化率等性能试验抽查。

3)临时性检查,主要针对售后、过程发现的一些典型零部件问题,重点检查进行特管。

2. 过程零部件问题的确认和处置

针对生产制造过程和检验过程发现与零部件有关的质量问题,需IQC现场组织驻场STA和相关单位一起现场进行简单分析和取证。

3. 零部件问题的整改

供应商在接到IQ发送的质量整改通知书后,在15个工作日内回复原因分析和纠正、预防措施,即按照8D要求进行回复和整改,在供应商按照8D进行永久措施后,对该问题持续跟踪15个工作日,若该问题未再发生,可以关闭该质量整改通知书,对整改不力的供应商,可以纳入高风险供应商进行管控。

到此,以上就是小编对于来料检验质量管理程序的问题就介绍到这了,希望介绍关于来料检验质量管理程序的2点解答对大家有用。