品质管控计划模板范文针对车间质量管理,建议实施全面质量管理体系,包括定期培训员工、引入先进检测设备、建立质量反馈机制和持续改进流程。整改措施应聚焦于识别关键质量控制点,加强过程监控,确保每个环节符合标准要求,同时通过数据分析优化生产流程,减少不良品率,提升整体产品质量。

1、节省原材料,减少边角料

2、从增加工装考虑,减少人员,降低用工成本

3、从节能上考虑,比如用水用电的节约,还有认真贯彻人走灯灭,杜绝跑冒滴漏

4、提高质量,减少质量损失

5、……

说到底主要还是要精细化管理,从一点一滴做起,眼里要看得到事情,要做到打破固有的思维,不要固步自封,这些事情是你在做,只有你才最了解哪里有改善的空间,切不可还没做就害怕坎坷,还有不管贯彻时遇到多大的阻力,只要是对的都要坚持,当然不要过于强硬,要懂得迂回,最好是大家都能从心里认同,这样出的成绩才显著。

制造业目前普遍面临的困境无非是变幻莫测的客户需求、越来越短的订单交付周期、高昂的用人成本...

你的企业是否也有订单不能按时完成,哪怕是按时完成了,产品出现的质量问题也比较多的问题?

对于生产企业来讲生产排产不合理、生产节奏不连贯、数据无法实时同步,很难实现生产流程的集中管理、统一调度,导致采购库存、生产等部门之间配合不默契,有物料的没排产,排产了的缺物料,生产不通畅,只能来回换产,最终的结果就是延误交货。

如何来解决呢?

企业管理者要就车间的产能、采购周期等数据,做一份原材料采购预期表、生产周期表等,详细到每个车间,每道工序、每台设备及每位员工等。

像MES管理系统可以为工业企业制定生产任务、物料领用、到成品入库全过程的监督与控制,有效打通销售管理、仓储管理车间管理等部门,轻松解决人工排产的不足,根据订单和数据进行“自动排产”,并向车间、采购等部门,下达生产计划采购任务,让他们及时采购、备料,安排班组和生产线,这样就可以达成各环节之间的默契配合,物料充足,生产顺畅,同时紧密监控产品生产阶段,降低残次品率,确保保质保量完成交货。

感兴趣的可以关注C2P工业云,已服务千家制造企业数字化转型,提供专属解决方案。

其实产品质量要保证不是一朝一夕的事,这是需要一整套流程,最主要是要去落地执行,很多工厂虽然有质检部门也经常提到质量问题但一直出现质量问题,究其原因主要是高层到员工都即不重视质量也没有切实可行的质量管控制度,或许有但没有落实或落实的不够好,总是做表面文章,出现问题也没处理或处理得很马虎,根本不找原因也不采取措施,导致问题得不到根本解决,所以务必要找到根本原因,并严格采取措施来解决,尤其是相关人员必须得到该有的惩罚,要有警示作用,全员都必须参与,质量问题可不是质检部门的事,也不是管理人员的事,要把质量深入到全体人员心中,尤其是一线生产员工,做到三不原则即不接受不良品,不生产不良品,不流出不良品,因为质量是全部员工的事,合格产品是生产出来的,而不是靠检查出来监督处罚出来的,这个认知非常重要,这是根本,所以车间管理人员要经常灌输质量意识,还要有切实可行的制度,更重要的一定要严格执行,出现问题一定要严格遵守绝不姑息

作为一名质量管理人员,首先要提出质量管理最常见的几大误区:

1.站在车间工人的角度,大多数人员认为的是质量是检验出来的,品质就是品管的事!尤其是生产人员观念更甚,甚至视品质人员为敌,觉得他们是来找茬儿的。

2.站在领导的角度,他们考虑成本的原因,经常认为,品质是沟通出来的,只要跟客户好好沟通,品质就不是问题。

3.所谓的管理体质,要求的报表,数据,都是形式主义,是来增加员工工作量的。

从生产管理来讲,首要前提,一定要先树立正确的品质观念,好的品质一定是在好的管理下做出来的!

一定要有严格的品质意识,从使用者的角度来看待问题,深刻了解产品的性能,品质要求,并将所有要求贯彻落实到车间所有参与者下面,能过频繁的培训,考核,让员工对产品品质要求根深蒂固,品质人员是来协助品质管控的,绝不是来代劳品质把关!

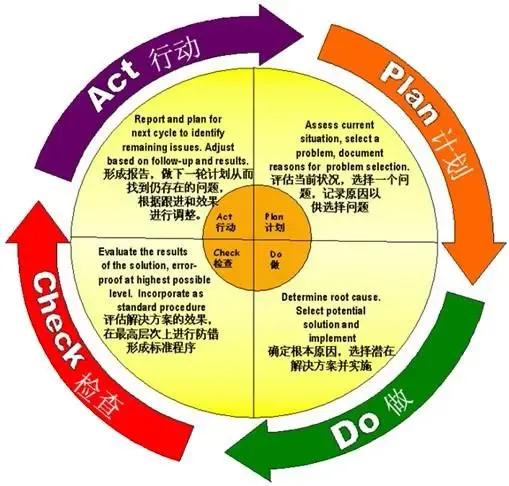

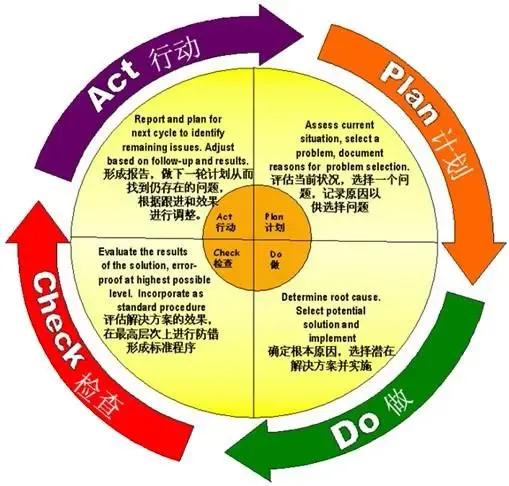

再次,以上两点仅仅做到的只是产品本身相关的品质要求,能有效降低不良品流出的概率,作为生产品质管理来说,还有许多因素是要考量的,只有从整个体制上完全掌控,才能真正做好品质管理,体系中要求的各项报表数据,应当真实有效的记录,管理人员再通过数据分析来找到影响质量波动的点,针对这几个点制定相应的改善方案,再对方案验证,改进等等,做一套完整的PDCA循环,质量是个循序渐近的过程,只有全员参与进去,形成一套完整有效的生产方案,并严格执行到位,才能真正把品质做好!

到此,以上就是我对于品质管控计划模板的问题就介绍到这了,希望关于品质管控计划模板的2点解答对大家有用。