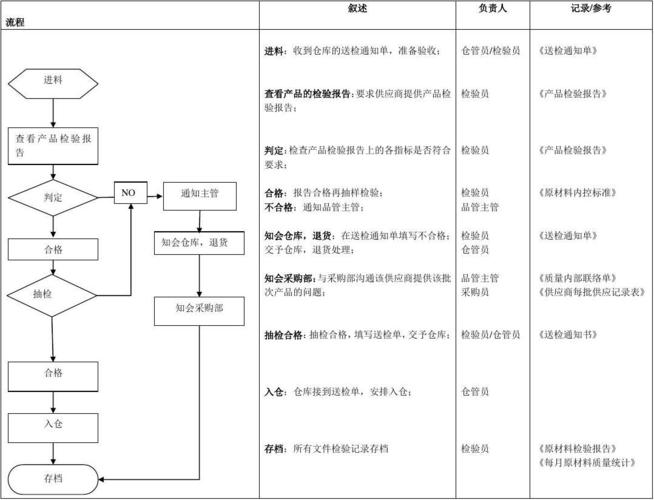

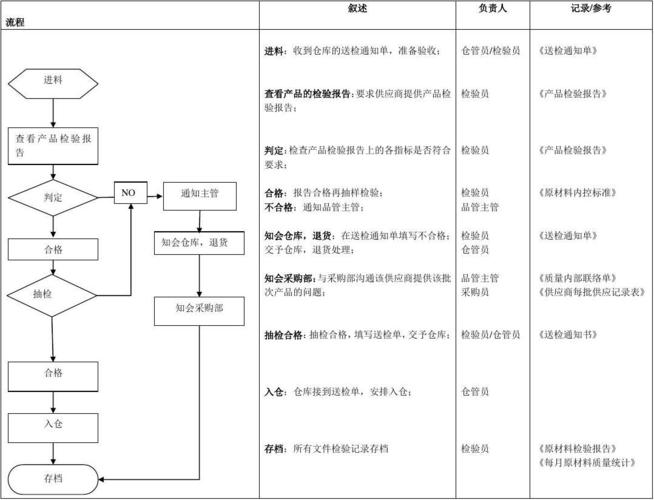

生产车间品质管理流程图通常包括原材料检验、生产过程监控、半成品检查、成品检验和不合格品处理等关键环节。对进入生产线的原材料进行严格检验,确保其符合生产标准。接着,在生产过程中实施实时监控,以发现并解决可能影响产品质量的问题。随后,对半成品进行抽样检查,保证中间产品的质量。完成品需通过最终检验,确保出厂产品达到预定的质量要求。对于检测出的不合格品,应及时隔离并分析原因,采取相应措施避免再次发生。

不合格品通常包括次品与废品,不同类型的不合格品需要采取不同的处理方法。

7S的内容

1. 整理:在工作现场区分需要与不需要的东西,只保留需要的东西,清除不需要的东西;

2. 整顿:把要用的东西按规定位置摆放整齐,并做好标识进行管理;

3. 清扫:将不需要的东西清除掉,保持工作现场无垃圾、无污秽状态;

4. 清洁:维持以上整理、整顿、清扫后的成果,并固化成工作规范;

5. 素养:通过进行上述4S的活动,让每个员工都自觉遵守各项规章制度,养成良好的工作习惯及职业素养;

6. 安全:维护人身与财产不受侵害,以创造一个零故障、无意外事故发生的工作场所;

7. 节约:对时间、空间、能源等方面合理利用,以发挥它们的最大效能,从而创造一个高效率的、物尽其用的工作场所。

7S(整理、整顿、清扫、清洁、素养、安全、节约)管理方式保证了公司优雅的生产和办公环境,良好的工作秩序和严明的工作纪律,同时也是提高工作效率,生产高质量、精密化产品,减少浪费、节约物料成本和时间成本的基本要求,7S管理规划流程是怎样的呢?我们一起来了解一下。

步骤一:成立“7S”推进督导组织

1. 成立“7S”推进组织——“7S”推进督察小组,主导分厂“7S”活动的开展;

2. 生产工段、各部门为“7S”的归口管理部门,主持日常工作;

3. 各工段或部门领导负责本部门的“7S”管理工作。

步骤二:拟定“7S”管理内容及考核办法文件

1. 根据分厂情况制定“7S”管理项目及内容;

2. 根据管理内容制定相应的考核办法;

3. 在日常工作中对“7S”管理效果进行督察,根据考核内容对不符合项进行考核。

步骤三:全员参与“7S”管理的培训

1. 对分厂各工序部门全员进行培训:

(1) “7S”的内容及目的;

(2) 培训做到知识性、趣味性、生动性相结合,不能太枯燥乏味;

(3) “7S”的实施办法;

(4) “7S”的考核办法;

(5) 到其他分厂参观或参加交流会,吸取他人经验。

2. 新员工的“7S”培训。

步骤四:宣传推广

1. 召开动员大会,由分厂领导和各工段领导表达支持;

2. 领导以身作则,定期或不定期地巡视现场,树立榜样;

3. 利用公司内部刊物宣传介绍“7S”;

4. 外购或制作“7S”海报及标语在现场张贴;

5. 每年规定一个“7S”月或每月规定一个“7S”日;

6. 举办各种活动及比赛(如征文、图片活动等)。

步骤五:局部推进“7S”

1. 选定样板区,对分厂整个现场进行诊断,选定试点区域;

2. 实施改善,集中精锐力量,对样板区进行现场改善;

3. 效果确认,经验交流,总结经验,克服缺点;

步骤六:全面推进“7S”

1. 目视管理及目视板作战;

2. 识别管理;

3. 开展大扫除,将工厂的每个角落都彻底清扫;

4. 持续改善;

5. 标准化。

步骤七:“7S”巡回诊断与评估

1. “7S”推进督察小组定期或不定期的巡视现场,了解各部门是否有计划、有组织的开展活动;

2. “7S”问题点的质疑、分析、界定、考核;

3. 了解各部门现场“7S”的实施状况,并针对问题点开具《现场“7S”整改措施表》,责令限期整改;

4. 对活动优秀部门和员工加以表扬、奖励,对最差部门给予曝光。

到此,以上就是小编对于生产车间品质管理流程问题的解答,希望这些介绍对大家有所帮助。