针对车间质量管理方面,建议首先建立完善的质量管理体系,明确各级质量责任。加强员工质量意识培训,确保每个环节都符合质量标准。实施定期的质量检查和审计,及时发现并纠正问题。引入先进的质量管理工具和技术,提高检测效率和准确性。对于发现的问题,制定具体的整改措施并跟踪实施效果,形成持续改进的机制。通过这些措施,可以有效提升车间的产品质量和生产效率。

在提升生产效率与降低成本的同时保证产品质量,我们可以从以下几个方面入手:

1、节省原材料:通过优化设计减少边角料浪费。

2、增加工装设备:考虑引入更多自动化或半自动化工具以减少人力需求,从而降低用工成本。

3、节能减排:实施节能措施如合理使用水电资源,并严格执行“人走灯灭”政策,避免不必要的能源消耗。

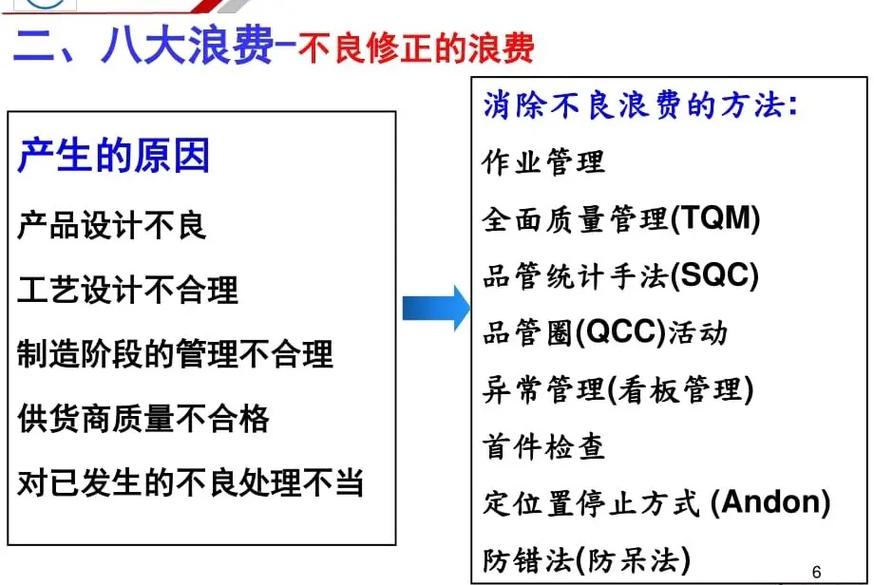

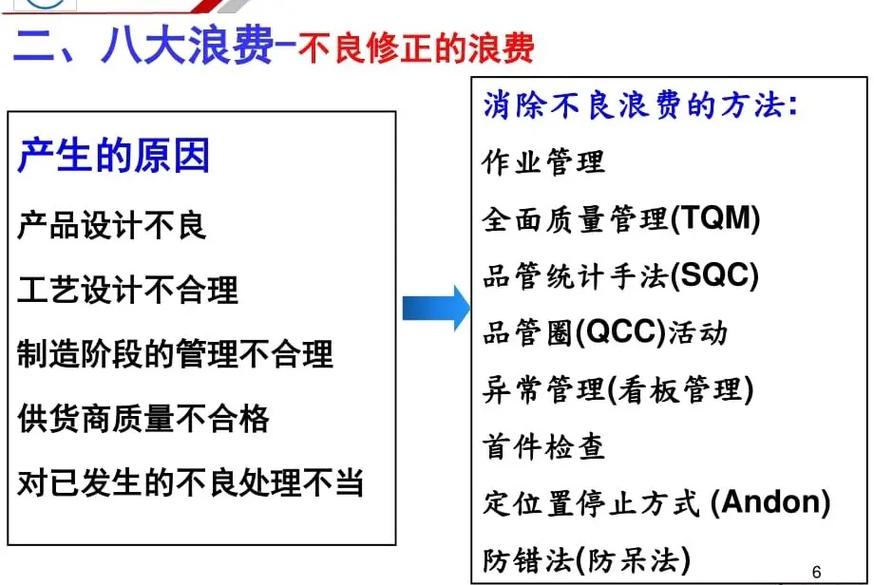

4、提高产品质量:建立严格的质量控制体系,减少不合格品率,进而降低因质量问题造成的损失。

5、持续改进:鼓励员工提出改善建议,形成良好的企业文化氛围。

精细化管理是关键所在,只有当我们能够打破传统思维模式,勇于创新时,才能真正发现潜在的改进空间,面对挑战时不要轻言放弃,坚持正确方向的同时也要灵活应对变化,最终目标是让所有人都能从心底接受并支持这些变革措施,这样才能取得显著成效。

接下来我们来了解一下质量管理的具体流程:

1. 确定质量标准

- 明确组织对产品或服务的质量要求,包括但不限于性能指标、功能特性、可靠性水平以及可接受缺陷范围等。

- 对于一款智能手机而言,其屏幕分辨率、电池寿命及硬件耐用性都是重要的评价因素。

2. 制定质量计划

- 根据既定的质量目标,规划出实现路径,涵盖所需资源分配、时间安排及成本控制等内容。

- 同时还需设立相应的检测程序以确保整个过程符合预期。

3. 执行质量控制

- 在生产过程中密切监控各项参数,及时发现问题并采取措施予以纠正。

- 比如食品行业就需要定期抽样检验原料安全性及成品卫生状况。

4. 进行质量改进

- 收集反馈信息,分析原因后针对性地调整策略。

- 软件开发领域可以通过用户调研获取第一手资料,据此优化代码结构或增强用户体验。

5. 培训与教育

- 为全体员工提供必要的专业知识和技术指导,确保他们能够充分理解并遵守相关规定。

- 这不仅有助于提高工作效率,还能增强团队凝聚力。

在日常运营中还应注意以下几点:

- 高层领导的支持至关重要;许多民营企业家仍停留在简单的质检阶段。

- 中层管理者需承担起领导、协调等多方面职责,遇到问题时应迅速反应并妥善处理。

- 创造有利于个人成长的工作环境,定期评估员工技能水平及其产出物是否达到预期标准。

- 现场作业指导书(WI)应基于实际操作经验编写而成,便于一线工人理解和遵循。

- SIP(统计过程控制)系统的设计必须贴合实际需求,必要时添置额外检测装置。

- 对于日常检查中发现的问题点,按照帕累托法则(即二八定律)优先解决主要矛盾。

- 任何质量问题背后都隐藏着管理体系上的不足之处,因此作为质量管理人员需要具备较强的沟通协调能力和抗压能力。

- 质量管理实际上也是一种不断迭代升级的过程,它既涉及产品设计改良也关乎个人职业发展路径选择。

以上就是我对品质管控工作规划方案的一些看法,希望能给大家带来启发,如果有任何疑问或者想要进一步讨论的地方,请随时留言交流!